Druk 3D produkcja seryjna–czy to się opłaca w meblarstwie?

Druk 3D produkcja seryjna – sprawdź, kiedy ta technologia się opłaca, gdzie przewyższa CNC i jak wykorzystać ją w meblarstwie do dodatków, prototypów i personalizacji.

TRENDY I INSPIRACJE

B2B Meble

6/27/20255 min read

Wstęp

Druk 3D od lat kojarzony jest z prototypowaniem, personalizacją i niskonakładową produkcją. Jednak coraz częściej pojawia się pytanie: czy może być stosowany w produkcji seryjnej – również w branży meblarskiej? Odpowiedź brzmi: tak, ale pod pewnymi warunkami.

Główne ograniczenia druku 3D w seryjnej produkcji

Z punktu widzenia wydajności, druk 3D nie jest konkurencją dla maszyn CNC czy form wtryskowych, zwłaszcza w przypadku dużych mebli produkowanych w setkach egzemplarzy. Oto kluczowe bariery:

Czas produkcji: jedna sztuka może drukować się nawet kilka godzin, co znacząco ogranicza skalowalność.

Koszt materiałów: filamenty lub proszki używane w druku 3D są droższe niż płyta meblowa czy sklejka kupowana hurtowo.

Wytrzymałość: drukowane elementy (zwłaszcza FDM) często mają niższą odporność mechaniczną niż ich odpowiedniki wytwarzane tradycyjnie.

Z tych powodów druk 3D nie nadaje się dziś do masowej produkcji korpusów szafek, blatów czy stołów. Ale nie to jest jego głównym zastosowaniem.

Gdzie druk 3D działa najlepiej

Technologia druku 3D sprawdza się wszędzie tam, gdzie kluczowe są elastyczność produkcji, niski wolumen i szybkie wdrożenie rozwiązania. Jej przewagą nie jest tempo produkcji czy cena jednostkowa w dużych seriach, lecz możliwość reagowania na nietypowe potrzeby klienta bez angażowania kosztownych narzędzi produkcyjnych. W praktyce meblarskiej przekłada się to na kilka konkretnych zastosowań:

Niewielkie serie dodatków

Druk 3D doskonale nadaje się do wykonywania krótkich serii drobnych elementów meblowych, takich jak:

uchwyty meblowe o nietypowym kształcie,

nóżki do szafek lub komód inspirowane konkretnym stylem (np. loft, art déco, retro),

wstawki dekoracyjne do frontów lub korpusów,

oprawki do taśm LED, które muszą pasować do nietypowej geometrii wnętrza.

Takie elementy można projektować z myślą o konkretnym kliencie lub realizacji. Koszt ich przygotowania w druku 3D jest znacznie niższy niż wykonanie formy wtryskowej czy matrycy CNC – szczególnie przy seriach do 100–300 sztuk.

Elementy spersonalizowane

Personalizacja to jeden z najmocniejszych atutów druku 3D. Technologia pozwala tworzyć:

logotypy inwestora wkomponowane w strukturę mebla (np. na froncie szuflady lub blacie),

inicjały, napisy, daty – chętnie wykorzystywane np. w meblach dziecięcych lub pamiątkowych,

nietypowe tekstury i kształty – np. faliste panele, perforacje czy wzory inspirowane naturą.

Co istotne, wprowadzenie zmian do projektu cyfrowego nie generuje dodatkowych kosztów technologicznych – dzięki czemu każda sztuka może być unikalna.

Prototypy showroomowe

Druk 3D umożliwia szybkie przygotowanie fizycznego prototypu mebla lub jego fragmentu bez konieczności angażowania całej linii produkcyjnej. To rozwiązanie cenione przez:

projektantów wnętrz – chcących pokazać klientowi realny fragment planowanej zabudowy,

deweloperów i inwestorów – potrzebujących fizycznych modeli do showroomów lub prezentacji inwestorskich,

zespoły sprzedażowe – używające wydruków jako narzędzi wspierających wizualizację koncepcji.

Możliwość fizycznego „dotknięcia” produktu przyspiesza decyzje zakupowe i ogranicza błędy projektowe.

Części zamienne

Druk 3D to także skuteczne narzędzie do wytwarzania niedostępnych już komponentów do starszych modeli mebli:

zaślepek, zaczepów, zawiasów o nietypowym kształcie,

uchwytów do frontów wycofanych z produkcji,

prowadnic czy mechanizmów, które nie mają już odpowiedników w katalogach hurtowni.

Dzięki skanowaniu 3D i odpowiedniej dokumentacji CAD można w krótkim czasie przywrócić pełną funkcjonalność mebla – bez konieczności wymiany całego modułu.

Druk 3D jako uzupełnienie, nie konkurencja

Druk 3D nie zastąpi maszyn CNC ani automatycznych linii produkcyjnych tam, gdzie liczy się wysoka wydajność, powtarzalność i koszt jednostkowy. Ale w środowiskach projektowych, R&D oraz przy krótkich seriach – staje się niezastąpiony.

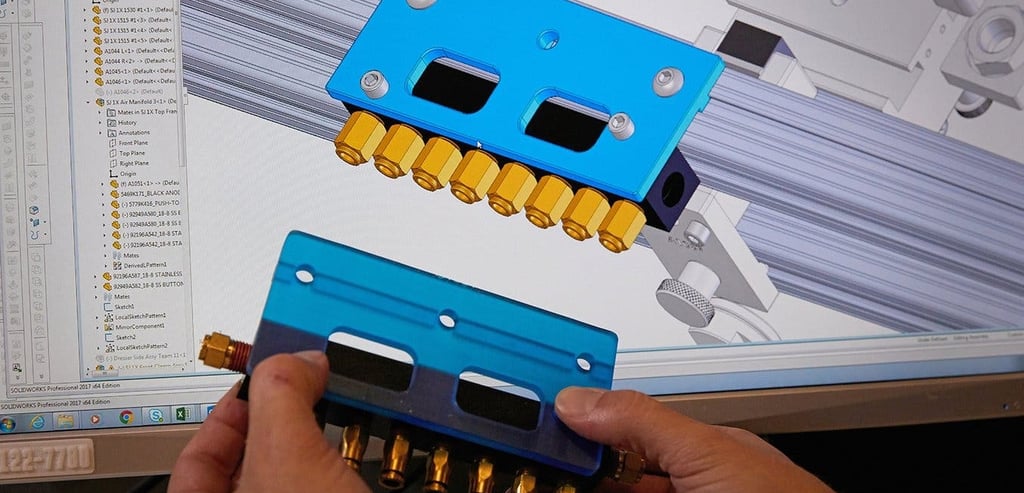

Największą wartością druku przestrzennego jest jego elastyczność operacyjna. Projektant lub konstruktor może zaprojektować detal, wygenerować plik G-code i w ciągu kilkunastu godzin mieć gotowy fizyczny obiekt w ręku – bez zamawiania narzędzi, czekania na realizację w dziale technologicznym czy uzależnienia od zewnętrznych dostawców.

Przykład praktyczny:

Zamiast zlecać wykonanie formy wtryskowej na testową partię uchwytów – co kosztuje kilka tysięcy złotych i trwa tygodnie – można:

zaprojektować 3 warianty uchwytów,

wydrukować po 10 sztuk z każdego modelu w ciągu 24 godzin,

zaprezentować je klientowi lub przetestować w showroomie.

Taki proces obniża koszt wejścia na rynek nowego produktu i pozwala szybciej podjąć decyzję, które rozwiązanie warto skalować dalej.

W środowiskach typu studio projektowe, manufaktura premium, rzemiosło cyfrowe czy dział rozwoju produktu druk 3D wpisuje się idealnie w filozofię just in time i design thinking. Umożliwia szybką iterację i testowanie koncepcji bez ryzyka finansowego.

Podsumowanie: kiedy druk 3D się opłaca?

Druk 3D sprawdza się w produkcji seryjnej, o ile spełnione są konkretne warunki. Nie zastępuje klasycznych technologii, ale uzupełnia je tam, gdzie trzeba działać szybko, indywidualnie i bez zbędnych kosztów uruchomienia.

Opłacalność druku 3D rośnie, gdy:

Produkcja dotyczy krótkich serii – np. od kilku do kilkuset sztuk.

Liczy się personalizacja – logotypy, unikalne kształty, elementy dedykowane konkretnemu klientowi.

Czas wdrożenia ma kluczowe znaczenie – np. w showroomie, na targach, przy pilnym zamówieniu.

Elementy nie muszą mieć najwyższej wytrzymałości – są ozdobne, koncepcyjne, wizualne.

Dla nowoczesnych firm meblowych oznacza to:

możliwość szybkiego testowania nowych koncepcji bez ryzyka kosztów seryjnych wdrożeń,

tworzenie limitowanych serii dodatków pod potrzeby rynku premium,

skrócenie czasu projektowania i prototypowania, co zwiększa przewagę konkurencyjną.

Druk 3D nie wyprze CNC z produkcji – ale zrewolucjonizuje to, jak powstają dodatki, prototypy i produkty niszowe. W tym obszarze jego potencjał dopiero się zaczyna.

❓Najczęściej zadawane pytania

Czy druk 3D nadaje się do produkcji seryjnej mebli?

Nie przy dużych gabarytach i wolumenach. Druk 3D nie zastąpi masowej produkcji szaf czy stołów, ale świetnie sprawdza się przy dodatkach, prototypach i personalizowanych elementach w małych seriach.

Jakie elementy meblowe opłaca się drukować 3D?

Głównie uchwyty, nóżki, wstawki ozdobne, oprawki LED, osłony, elementy z logo lub nazwą marki. Im mniejszy format i bardziej niestandardowy kształt, tym większy sens druku 3D.

Czy drukowane elementy są trwałe?

Zależy od technologii i materiału. Elementy FDM z PLA są mniej odporne niż wtrysk, ale dobrze sprawdzają się jako ozdoby lub części statyczne. Do wyższej wytrzymałości stosuje się ABS, PETG lub druk SLS.

Czy druk 3D pozwala tworzyć unikalne wzory?

Tak. Każdy element może mieć inny kształt, fakturę, napis lub logo – bez wzrostu kosztów jednostkowych. To idealne rozwiązanie do personalizacji produktu.

Jakie są koszty druku 3D w porównaniu do formy wtryskowej?

Forma to wydatek od kilku do kilkunastu tysięcy złotych, ale jednostkowy koszt jest niski przy dużych seriach. Druk 3D nie wymaga formy, więc opłaca się przy niskim wolumenie (do kilkuset sztuk).

Czy można drukować części zamienne do starych mebli?

Tak. Wystarczy projekt CAD lub skan 3D, by odtworzyć niedostępne elementy – zaczepy, klipsy, uchwyty. To szczególnie przydatne przy renowacjach i serwisie.

Ile trwa wykonanie jednej serii elementów 3D?

Wydruk pojedynczego elementu trwa od 30 minut do kilku godzin. Małą serię (np. 30 sztuk uchwytów) można zrealizować w 24–48 godzin – bez udziału dużej produkcji.