Automatyzacja dokumentacji meblowej – nowoczesny workflow CAD/CAM

Poznaj, jak automatyzacja dokumentacji meblowej przyspiesza każdy etap projektu – od rysunków i list materiałowych po gotowe pliki CNC. Mniej błędów, więcej precyzji, szybsza produkcja.

DOŚWIADCZENIA PARTNERÓW

blog-doswiadczenia-partnerow-automatyzacja-dokumentacji-meblowej

6/18/20255 min read

1. Dlaczego dokumentacja jest wąskim gardłem?

W tradycyjnym procesie produkcji mebli na wymiar projektant spędza 30–50 % czasu nie na twórczym projektowaniu, lecz na ręcznym przygotowaniu dokumentów: rysunków z wymiarami, list elementów, opisów okleiny, zestawień okuć, plików CNC i schematów montażu. Każda literówka czy pominięty wymiar generuje lawinę skutków ubocznych: błędne rozkroje płyt, brakujące akcesoria, wymianę frontów i stresujący poślizg na budowie.

Według raportu IWF (International Woodworking Fair) 18 % wszystkich reklamacji w branży meblarskiej wynika z błędów w dokumentacji technicznej.

Dlatego coraz więcej producentów inwestuje w zautomatyzowane pipeline’y CAD/CAM. Te systemy skracają etap dokumentacji z godzin do minut oraz dramatycznie redukują odsetek błędów.

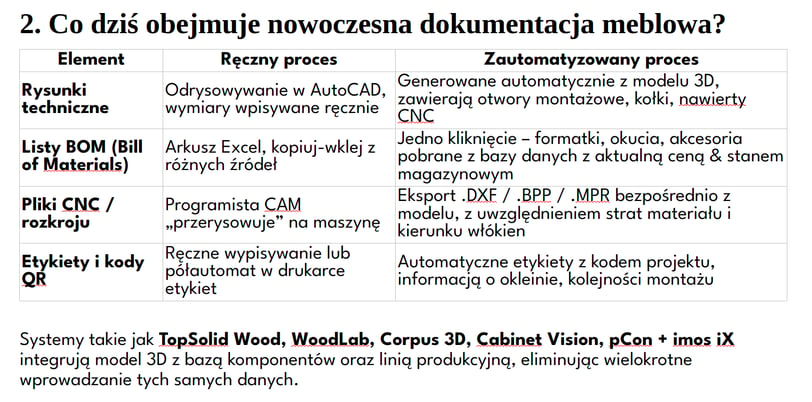

3. Jak wygląda zautomatyzowany workflow krok po kroku?

Wdrożenie zautomatyzowanego procesu generowania dokumentacji meblowej pozwala na pełną cyfryzację i synchronizację między projektowaniem, produkcją i kontrolą jakości. Poniżej przedstawiamy standardowy przebieg tego procesu – od konfiguratora po halę produkcyjną.

3.1 Projekt w konfiguratorze lub systemie CAD 3D

Projektant buduje zabudowę z wykorzystaniem bibliotek parametrycznych, zawierających gotowe korpusy, fronty, szuflady i akcesoria. Każdy element zawiera komplet informacji technicznych:

nawierty pod zawiasy i prowadnice,

grubość płyty i oklein,

wymiary cięcia dopasowane do parku maszynowego.

Taki model nie tylko ułatwia projektowanie, ale też pozwala uniknąć błędów konstrukcyjnych – już na etapie koncepcji.

3.2 Walidacja reguł projektowych

Zanim projekt trafi dalej, silnik reguł inżynierskich analizuje zgodność z wytycznymi technologicznymi:

wykrywa kolizje i zbyt małe odległości pomiędzy elementami,

ocenia nośność zawiasów i prowadnic w zależności od rozmiarów frontów,

sprawdza dostępność materiałów i synchronizuje komponenty z magazynem w czasie rzeczywistym.

W efekcie projekt przechodzi weryfikację „na sucho”, zanim zostanie fizycznie zrealizowany.

3.3 Generowanie listy materiałowej (BOM) i wyceny

Zatwierdzony projekt automatycznie przechodzi do generowania BOM-u (Bill of Materials). System:

zlicza formatki, okucia, zawiasy, prowadnice, nóżki, uchwyty itp.,

wiąże je z aktualnymi cenami i rabatami z cennika hurtowego,

przelicza kursy walut (jeśli dotyczy importowanych elementów),

pokazuje klientowi pełną wycenę – w czasie rzeczywistym.

Dzięki temu handlowiec nie musi czekać na technologa – oferta gotowa jest „od ręki”.

3.4 Eksport dokumentacji technicznej i produkcyjnej

W kolejnym kroku system generuje komplet dokumentacji:

PDF z rysunkami technicznymi: rzuty, przekroje, oznaczenia otworów,

CSV lub Excel z BOM – przeznaczony dla działu zakupów lub magazynu,

pliki CNC (.DXF, .MPR, .ISO, .TAP) dostosowane do konkretnych maszyn: piły panelowej, frezarki 5-osiowej, wiertarki przelotowej,

etykiety z kodami QR – dla każdej formatki, z opisem okleiny, kolejnością montażu i przypisaniem do projektu.

Całość może zostać wygenerowana w kilka sekund – bez udziału grafika czy technologa.

3.5 Integracja z systemem ERP

Po wygenerowaniu dokumentacji, BOM trafia bezpośrednio do ERP producenta, który:

rezerwuje potrzebny materiał z magazynu,

tworzy plan cięcia i rozkroju,

ustala kolejność zleceń w harmonogramie maszyn CNC.

Proces nie wymaga przesyłania e-maili ani załączników – wszystko odbywa się automatycznie, w ramach zintegrowanego ekosystemu.

3.6 Kontrola jakości i selektywna regeneracja

Na końcu procesu, dział kontroli jakości (QS) dokonuje przeglądu:

otwiera cyfrowy model 3D i weryfikuje jego zgodność z założeniami,

zatwierdza próbki, schematy montażowe i listy materiałowe,

w razie potrzeby – nanosi poprawki.

Co ważne: możliwe jest ponowne wygenerowanie tylko wybranych elementów, np. jednej etykiety lub pliku CNC, bez konieczności produkowania całej dokumentacji od nowa.

4. Twarde liczby – korzyści w praktyce

Czas przygotowania dokumentacji: 6 h → 20 min (-94 %)

Błędy wymiarowe: 3,5 % projektów → 0,25 % (-93 %)

Zwroty & reklamacje: -40 % w ciągu pierwszych 6 miesięcy od wdrożenia

Przepustowość działu technicznego: +70 % projektów / etat

ROI inwestycji w software: 7–10 miesięcy (u producenta kuchni 20 kpl./msc)

5. Najczęstsze wątpliwości i jak je rozwiązać

„System wygeneruje bzdury – wolę sprawdzać sam.”

→ Zdefiniuj reguły technologiczne, zrób pilota, porównaj wyniki. 90 % błędów to literówki i pominięte elementy – software ich nie popełnia.„Nie mamy czasu na wdrożenie.”

→ Zacznij od jednego typu zabudowy (np. szafy przesuwne). Wdrażaj modułami, szkoląc zespół etapami.„Klient będzie chciał zmian w ostatniej chwili.”

→ System generuje pliki ponownie w kilka minut. Ręczne poprawki w AutoCAD zajmują godziny.

6. Automatyczne ≠ bez kontroli

Automatyzacja nie oznacza ślepego zaufania maszynie. Najlepsze praktyki:

Kontrola 3D przed eksportem – podgląd bryły, kolizji, linii cięcia.

Audit BOM – szybkie filtrowanie kosztów najdroższych elementów (np. lakierowanych MDF).

Rewizja etykiet – weryfikacja opisów krawędzi, aby unikać mylenia oklein na hali.

Podsumowanie

Automatyczne generowanie dokumentacji to już nie przewaga, lecz twardy standard u producentów mebli na wymiar, którzy chcą rosnąć bez zwiększania działu technicznego. Zapewnia:

szybsze wdrożenie projektu do produkcji,

mniej reklamacji i poprawek,

klarowną komunikację między projektantem, technologią i produkcją.

W erze „same‑day pricing” i „next‑day production” wygrywa ten, kto potrafi dostarczyć klientowi dokładny rysunek, precyzyjną wycenę i realny termin – zanim konkurencja odpisze na pierwszego maila.

Kluczowa myśl: Dokumentacja jest krwiobiegiem produkcji. Jeśli generujesz ją automatycznie, przyspieszasz metabolizm całej firmy – i to bez ryzyka zawału w postaci błędnej formatki.

❓Najczęściej zadawane pytania

Czy automatyczne generowanie dokumentacji nadaje się także do nietypowych projektów?

Tak, o ile system CAD/CAM obsługuje parametryczne komponenty i umożliwia edycję ręczną. Można modyfikować projekty niestandardowe, a dokumentacja zostanie wygenerowana na podstawie tych zmian.

Jak długo trwa wygenerowanie kompletnej dokumentacji technicznej?

Dzięki integracji z konfiguratorami i bibliotekami komponentów, cały proces – od modelu 3D do plików produkcyjnych – trwa zwykle od kilku sekund do kilku minut.

Jakie pliki są generowane w ramach dokumentacji meblowej?

Najczęściej: rysunki PDF, listy BOM (CSV lub Excel), pliki CNC (.MPR, .DXF, .ISO), etykiety z kodami QR oraz schematy montażowe.

Czy mogę wprowadzać zmiany w dokumentacji po wygenerowaniu?

Tak. W większości systemów można nanieść poprawki i wygenerować ponownie tylko te pliki, które się zmieniły – bez konieczności tworzenia całego pakietu od nowa.

Czy automatyzacja eliminuje potrzebę sprawdzania dokumentacji przez człowieka?

Nie całkowicie. Choć systemy ograniczają błędy, dokumentację nadal warto przeglądać przed wysłaniem na produkcję – zwłaszcza w projektach indywidualnych lub nietypowych.

Z jakimi systemami ERP można zintegrować workflow?

Zależy od platformy, ale popularne integracje obejmują SAP, Subiekt, Optima, enova365, Insert, jak również autorskie systemy ERP dla przemysłu meblarskiego.

Czy taki workflow nadaje się dla małych firm?

Tak, wiele rozwiązań działa w chmurze i jest skalowalnych – można zacząć od jednego stanowiska, a z czasem rozbudować system o kolejne funkcje i użytkowników.

B2B MEBLE Sp. z o.o.

Plac Kosciuszki 7/114

97-300 Piotrków Trybunalski

NIP 7712935417

Unit 2001, Manor road

London, W13 0AS

United Kingdom

Powered by B2BMeble.com